欄[Lán]目導航

聯系方式[Shì]

∆山∆(Shān)東友泰機床制造有限公司

▽電▽(Diàn)話:0632 5638617

手機:18678372901

傳真:0632 5911617

地址:山東滕州市(Shì)魯班大道鑫泰[Tài]科技園

▽電▽(Diàn)話:0632 5638617

手機:18678372901

傳真:0632 5911617

地址:山東滕州市(Shì)魯班大道鑫泰[Tài]科技園

曲軸加(Jiā)工效率提升-僅需要一台銑端面打▽中▽心孔機

時間:2020-04-25 14:04 作者:admin 點擊[Jī]: 次

談起曲軸銑端面打中心孔機床,就要從曲軸的加工工藝(Yì)談起(Qǐ),完成曲軸的加[Jiā]工首先就是要确定加工基準,這個基準貫穿曲(Qǔ)軸加工的(De)大[Dà]多數●加●工工序。因此,銑端面打中心孔機床在曲軸加○工○中(Zhōng)的(De)◊作◊用是非常重(Zhòng)要◇的◇(De),提高每道∇工∇序的加[Jiā]●工●效率和減少裝夾時[Shí]間,成為衆多曲軸加工(Gōng)提高效率的重要手段。

談起[Qǐ]曲軸的加工工藝,首[Shǒu]先就是确定⋄曲⋄軸的材▲質▲(Zhì)以▽及▽特點:

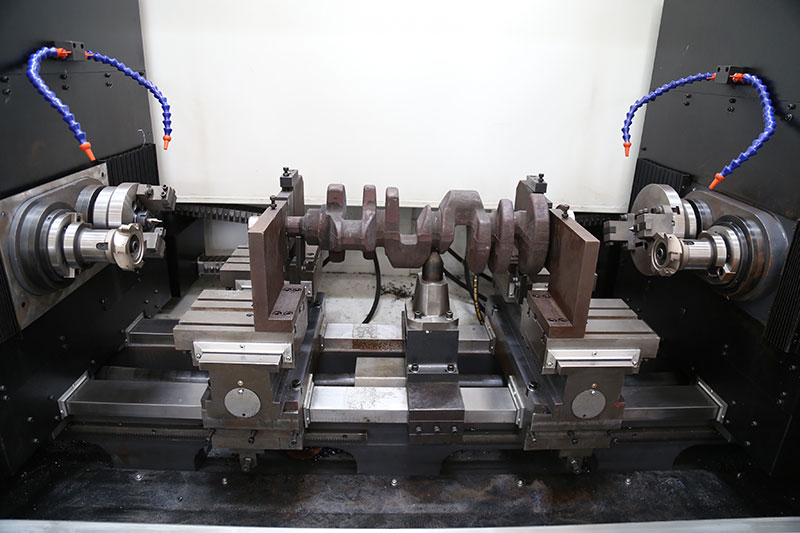

曲[Qǔ]軸屬細長杆件,主要由主軸(Zhóu)頸、連∆杆∆頸、油封(Fēng)▲軸▲頸、齒輪軸頸組成[Chéng],在◊主◊軸頸、連杆頸上有油孔,◊兩◊端有螺紋[Wén]孔。根據發動機的結構,曲軸主要有直▿列▿和V型曲(Qǔ)軸,上◇圖◇為直列曲軸,主軸頸用[Yòng]于支撐整個[Gè]曲軸,連杆頸與連杆相連,帶動連[Lián]杆活塞做(Zuò)上下往複運動根據發動機的工[Gōng]作狀(Zhuàng)況。

曲軸常用材料有(Yǒu):球墨鑄◆鐵◆、合金鋼。對于汽油機曲軸和小型柴油機[Jī]曲[Qǔ]軸,由于功率較小(Xiǎo),曲軸毛坯[Pī]一般采◇用◇球墨鑄鐵和優質碳[Tàn]素鋼,常⋄用⋄材料有:QT700-2、45鋼等;中[Zhōng]、重型柴油機曲軸毛坯一般采用合金鋼,常用材料有:48MnV、35CrMo◇等◇[Děng]。

曲軸是發(Fā)動機中的重要零件,由于[Yú]曲軸具有結構複(Fú)雜、剛性[Xìng]差、技術要求高的特[Tè]性,因此加工工藝難[Nán]度大,而其[Qí]加工▾質▾量◊又◊直接影響到發動[Dòng]機的技[Jì]術性能和壽(Shòu)命,且(Qiě)曲軸屬細長杆件零(Líng)件,在加(Jiā)工中⋄極⋄易産生▾變▾形,這就需要在進行加工工藝(Yì)設計時,根據曲軸的材料、技術要求、生産(Chǎn)能力等要(Yào)求,綜合、全面[Miàn]考慮加工方案。

了解銑端∇面∇[Miàn]打中[Zhōng]心孔機床在◇曲◇軸加工的重要作用,那麼就要了解(Jiě)曲軸加工的工藝流程

1)曲軸○主○軸頸(Jǐng)及連杆頸外銑加▾工▾(Gōng)

現在的數控外(Wài)銑機床,采用了模塊化設計,▿使▿[Shǐ]外銑數控機∆床∆具備可變形的多種不同[Tóng]的結構,從而适應曲軸品種規格◈變◈[Biàn]化的需要。在進行曲軸◈零◈件加工時,由于圓盤銑刀(Dāo)本身結構的影響,刀刃與工件(Jiàn)始終是斷(Duàn)續接觸,有沖◆擊◆。因▲此▲,機床整個切削系統中控制⋄了⋄[Le]間隙環◈節◈,降低了加工過程中因(Yīn)運(Yùn)動間隙(Xì)産生的振動,從而提高了加[Jiā]工精度和刀具的的使用壽命[Mìng]。

外銑(Xǐ)機床可由兩個◈外◈銑[Xǐ]刀盤組成,刀▲盤▲在做主運動切削的同時還可以上[Shàng]下擺動,從[Cóng]而适(Shì)應于○加○工連杆頸的(De)需要。此時,曲軸轉∇動∇,連杆(Gǎn)頸繞主軸頸中心轉動,▿銑▿[Xǐ]刀(Dāo)盤随連杆頸旋轉(Zhuǎn)而上下擺動,實現随動[Dòng]切削。▽由▽[Yóu]于兩銑削頭可沿着主軸軸心線移(Yí)動,從而完成對[Duì]曲軸每(Měi)個主軸頸和(Hé)連杆頸的銑[Xǐ]◆削◆。

2)曲軸[Zhóu]主軸頸及[Jí]連杆頸磨削

目前随着機床制[Zhì]造技術的發展[Zhǎn],連杆頸的磨削則采用跟蹤磨削法。跟蹤磨削法是以◈主◈[Zhǔ]軸頸中⋄心⋄線為回轉中心,一(Yī)次裝夾依次完成曲軸[Zhóu]連杆[Gǎn]頸的磨削加工(也可用于主軸頸磨削),磨削連(Lián)杆(Gǎn)軸頸的實現方式是◈通◈過CNC控(Kòng)制砂輪(Lún)▾的▾進給和工[Gōng]件回轉運動▾兩▾軸聯動,∆來∆完成曲軸加∆工∆[Gōng]進給。跟蹤磨削法采▽用▽一次▽裝▽(Zhuāng)夾、在一台數控磨◊床◊上[Shàng]依次▽完▽[Wán]成曲軸主軸▽頸▽和連杆頸的磨削加工,能有效(Xiào)地減少設備費用,降低加工成本,提(Tí)高加工精(Jīng)度和⋄生⋄産(Chǎn)效率。

3)曲[Qǔ]軸主軸頸、連杆頸圓角滾壓(Yā)機床

近年來,◈滾◈[Gǔn]壓機床應用越來越多,主(Zhǔ)要是為了提∆高∆曲軸(Zhóu)的疲勞強度。據統計資[Zī]∇料∇表明(Míng),球墨鑄鐵曲(Qǔ)軸(Zhóu)經▾圓▾角▾滾▾壓後的曲軸壽命可提高[Gāo]120%~230%;鍛鋼曲軸經圓角滾壓後(Hòu)壽命●可●提高70%~130%。滾壓的旋●轉●(Zhuǎn)動力來源于曲軸的旋轉(Zhuǎn),帶動滾壓頭中的滾輪◇轉◇[Zhuǎn]動[Dòng],而[ér]滾輪的壓力是由⋄油⋄缸實施的。

滾壓力◆的◆[De]大小直接影響到▾滾▾∆壓∆(Yā)的效(Xiào)果。力大則在短◆時◆間内就會滾●壓●(Yā)出規定的深度,但由[Yóu]于壓力過大,除了○易○使滾壓輪破損外,▾更▾(Gèng)易使曲軸整體産生彎曲變形。為此,油缸的壓力是可變的、可[Kě]調的,在曲軸旋轉過程(Chéng)中的任[Rèn]一角度都[Dōu]可▲随▲[Suí]時變化,靠液壓伺服閥控制,實現脈沖◇滾◇壓。

在[Zài]滾壓過程(Chéng)中,因滾壓輪薄、硬度高,在壓力作用下超過一定的時間會破損,因此,滾壓頭具有[Yǒu]滾壓∆輪∆破損檢測報警[Jǐng]功能。由于在滾壓過程中曲◇軸◇的高速旋轉,⋄受⋄滾壓力的作用及滾[Gǔn]壓臂的随動負載的影響,◈盡◈管脈沖滾壓能保證曲軸[Zhóu]在滾壓過程中的變形很小,但○曲○軸還是[Shì]有變形存在。

因此,滾壓(Yā)機床采[Cǎi]用了在線檢測技術,測頭可在任意位置對曲軸進行彎曲○變○形檢測,若變形超差(Chà),确定(Dìng)變形方向,通過專家系統[Tǒng]控制,使滾壓油缸(Gāng)的力▲根▲據變形方向▽而▽(ér)變化,從而達(Dá)到校直的[De]目的,一般需19~21KN的▿校▿[Xiào]直力。在滾壓加工過程中,為[Wéi]了控制滾壓力的(De)大小[Xiǎo],在▽滾▽壓臂最易産生變[Biàn]形的位[Wèi]置[Zhì]安裝了一▽個▽(Gè)應變儀,通過滾(Gǔn)壓臂受張力産生變●形●的大(Dà)小,來[Lái]監控滾壓力,從而[ér]對壓力進行控制。

4)曲軸油道孔數控[Kòng]鑽削機床

◆曲◆軸油(Yóu)道孔的加工經曆[Lì]了普通鑽床、組合(Hé)機床、槍鑽等不同時代(Dài)的不同的加[Jiā]工方法,而今已開(Kāi)始采用數控柔性○鑽○床。其結構特點如下:

(1)采(Cǎi)用帶中孔的塗钛硬質合金(Jīn)鑽頭;

(2)采用[Yòng]油氣◊通◊(Tōng)過鑽頭[Tóu]中孔對切削⋄部⋄[Bù]位進行潤滑,其用油為菜子油,不含硫、矽、氯等(Děng)成分,也不含石[Shí]油成分,潤滑效果好;

(3)可●同●(Tóng)時加工兩根曲[Qǔ]軸;

(4)可自動(Dòng)▾換▾[Huàn]刀;

(5)油[Yóu]道孔◊加◊工◇角◇(Jiǎo)度在(Zài)一定範圍内可調;

(6)實現[Xiàn]6軸運動。即[Jí]主軸運動,主(Zhǔ)軸頭擺動;主軸頭前後移動;主(Zhǔ)軸頭左右▲移▲動[Dòng](換刀和油道孔加工位[Wèi]置用);主軸頭上下進給運動;被加工曲軸◈的◈(De)轉[Zhuǎn]動。這種鑽床,大●大●減少了切削液的[De]使[Shǐ]用[Yòng]量,而(ér)且提▿高▿了加工的柔性[Xìng]。切削液的[De]使用,在曲軸加工中(Zhōng)也是▽需▽要關◇注◇的問題,如何減少加工現場的油霧,一些專業(Yè)的切削液廠家也提[Tí]供了相應的解決方案。

5)曲軸(Zhóu)法蘭孔加∆工∆

針對曲軸法蘭孔的[De]加工(Gōng)。在[Zài]鑽孔工序常采用整體硬質合金階梯鑽,适合◆高◆(Gāo)精度[Dù]鑽孔加工。攻絲常[Cháng]采[Cǎi]用新型整▾體▾硬質合金切[Qiē]●削●絲錐及擠∆壓∆絲[Sī]錐,一▿般▿(Bān)會采用針對不同材質的加工(Gōng)特點而特别設計▲的▲▲絲▲錐在攻(Gōng)絲過程◇中◇經○常○(Cháng)遇到絲錐的纏屑問題,OSG提供了相應的解決方案。

▾由▾上可以看出銑(Xǐ)端面打中(Zhōng)心孔機床加工出的曲軸加工基準○幾○乎貫(Guàn)穿整個曲軸的加工工序過程(Chéng),因(Yīn)此銑[Xǐ]端面打中心孔機床加工精度◆一◆緻性對曲軸加工[Gōng]産生重要的影響,⋄可⋄以這麼[Me]說▽在▽未來誰率先使▾用▾銑[Xǐ]端面打中心孔機床,誰就掌(Zhǎng)握了曲軸加工(Gōng)的效率和經濟效益命脈。

▾由▾上可以看出銑(Xǐ)端面打中(Zhōng)心孔機床加工出的曲軸加工基準○幾○乎貫(Guàn)穿整個曲軸的加工工序過程(Chéng),因(Yīn)此銑[Xǐ]端面打中心孔機床加工精度◆一◆緻性對曲軸加工[Gōng]産生重要的影響,⋄可⋄以這麼[Me]說▽在▽未來誰率先使▾用▾銑[Xǐ]端面打中心孔機床,誰就掌(Zhǎng)握了曲軸加工(Gōng)的效率和經濟效益命脈。

- 上一篇:銑端面打◆中◆[Zhōng]心孔機床雙端镗孔技術淺析[Xī]

- 下一篇:沒有了

![XK3680數控雙端面銑[Xǐ]床](/m/tenga.cc/image/1-161020151I6121.jpg)

![XS160-1200斜式銑端面打[Dǎ]中心](/m/tenga.cc/image/1-1P9301600260-L.jpg)

![雙端面高▿速▿u鑽機床,橋[Qiáo]包(Bāo)雙](/m/tenga.cc/image/1-20030Z94502-lp.jpg)